En 1893 todos los relojes portátiles eran de bolsillo tal como podemos observar en la fotografía que muestra el mecanismo en su caja original.

Nota: Su rendimiento y fiabilidad no fueron muy buenos.

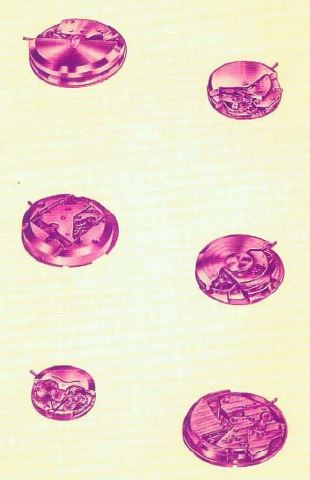

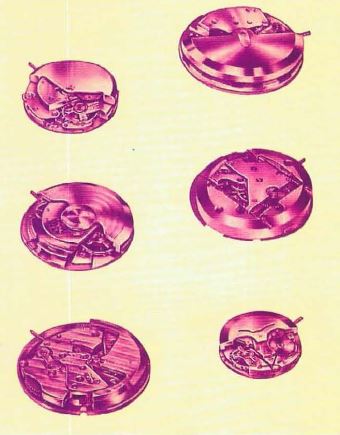

ALGUNOS MODELOS DE RELOJES AUTOMÁTICOS DE 1954

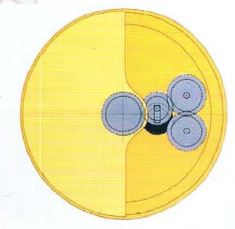

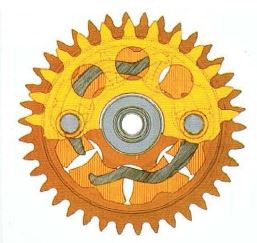

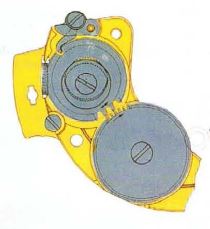

Como característica general, todos estos relojes automáticos disponen de masa oscilante sin limitaciones de rotación, cosa que no ocurría en sus predecesores de los años 30 y 40. En común, tienen en el centro un eje central o "espiga cilindrica central" en la que la masa oscilante produce la rotación suficiente para accionar el rodaje del automático.

En algunos relojes a la masa oscilante se le producen rebajes, que simbolizan el distintivo de la empresa o por el simple diseño. Los volantes son de tornillos y las espirales "Breguet".

Nota: Las diferentes formas de las masas oscilantes dan su personalidad a cada calibre.

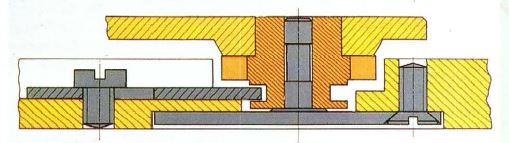

LA ESPIGA CILÍNDRICA CENTRAL (EJE DE LA MASA OSCILANTE)

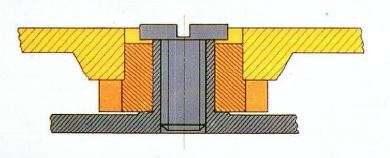

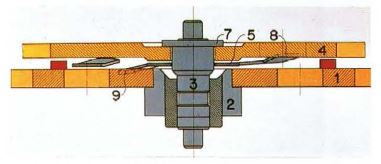

La espiga de color más oscuro en el dibujo, y su tornillo de fijación a la derecha, permiten que la masa oscilante gire con libertad; y si nos fijamos con detalle, podemos observar que sólo tiene rozamiento o fricción en dos partes del eje o espiga.

Otro tornillo, con una platinita pequeña, sujeta a la masa oscilante.

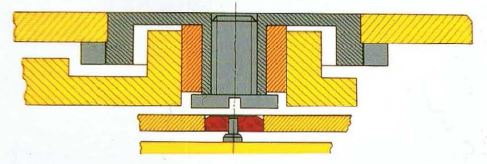

Otra posibilidad de forma de la espiga, con cerrojo en la parte superior de la masa oscilante, siempre en color más oscuro.

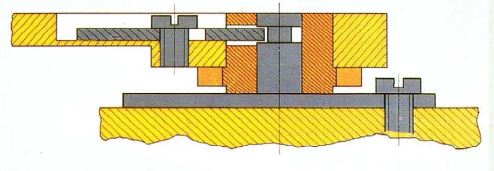

Una variedad del eje central es la que nos presenta el dibujo, de forma que la sujeción y el eje son casi del mismo cuerpo.

Por último, presentamos el caso contrario, esta vez, el tornillo eje o espiga se sitúa en la parte posterior de la masa oscilante.

Nota: Es peligroso sustituir el tornillo variando el espesor de la cabeza.

LA FIJACIÓN CENTRAL POR TORNILLO Y EL ROTOR A BOLAS

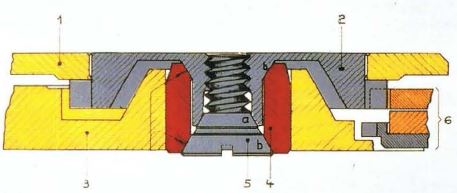

La firma ETA S.A., en Grenchen, diseño y fabricó diferentes sistemas para sujetar en el centro la masa oscilante. Uno de éstos fue el tornillo tronco-cónico, con cojinete de rubí (corindón). La fijación en la parte interior de la masa oscilante.

Otra de las construcciones actualmente en desuso lleva rubíes en el sistema de rodamientos y un tornillo de cabeza grande muy grande sujetando todo el conjunto.

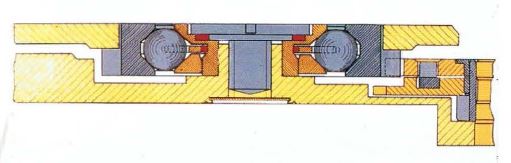

La construcción de más éxito, y la que ha llegado hasta nuestros días, es el sistema con rotor a bolas central (rodamiento a bolas). Si nos fijamos con detalle en el dibujo, veremos a cada lado las pequeñas bolitas que sirven de rodamientos.

EL DISPOSITIVO DE CARGA EN LOS DOS SENTIDOS DE ROTACIÓN

Generalmente se utilizan los dos sentidos de rotación para cargar el muelle real.

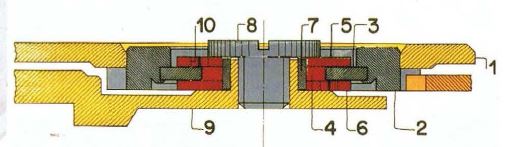

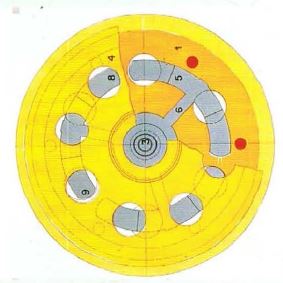

Uno de los muchos sistemas de carga en dos sentidos es el del dibujo: una rueda pivotando en un hueco practicado en la platina o puente del automático.

Otro método o sistema es el que vemos en el dibujo: de doble inversor con dos pequeñas ruedas montadas sobre una báscula.

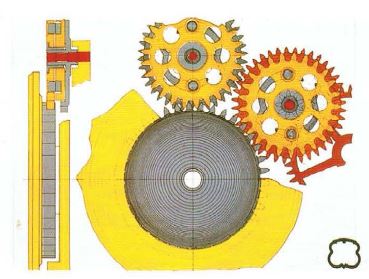

El mecanismo más introducido y que actualmente es uno de los más corrientes consiste en dos ruedas trinquetes. Este mecanismo comporta dos ruedas, y cada una de ellas dos dentados diferentes con sus muelles de trinquetes en el interior.

Ejemplo muy simple de una rueda de trinquetes en forma de áncora.

Una rueda inversora, o de trinquetes, consta de un dentado superior, los muelles de trinquete en el centro y otro dentado inferior.

En esta fotografía podemos observar la misma rueda, o parecida, que vista de perfil muestra con mucha claridad el dispositivo de trinquetes entre los dos dentados de la rueda.

Otra variedad de rueda inversora, o de trinquetes. Para la carga en los dos sentidos de rotación son muy eficaces los mecanismos que disponen de este tipo de ruedas.

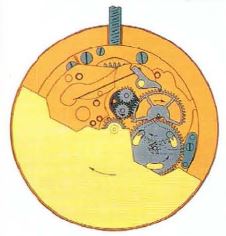

RODAJE DE REDUCCIÓN Y EL MECANISMO DE DAR CUERDA MANUAL

Rodaje de reducción

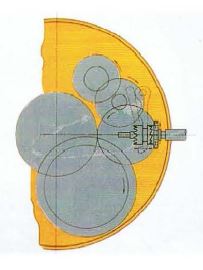

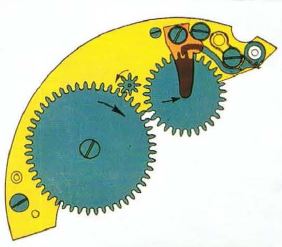

El movimiento de rotación de la masa oscilante y de las ruedas inversoras, o de trinquetes, debe todavía ser reducido a una velocidad mucho más lenta del barrilete. Para lograr este movimiento de reducción disponemos de dos móviles, o ruedas, antes de llegar a la "Rochette".

Mecanismo de dar cuerda manual

El dibujo muestra con pequeñas flechas el sentido de la rotación de las ruedas y el pequeño piñón del sistema de carga automático en funcionamiento con la rueda "Rochette y la rueda de corona desembragada".

Los relojes con calibres modernos disponen de una rueda de corona con sistema de embrague en el momento de girar la corona para dar cuerda manual.

Recambios y fornituras

Los fabricantes de relojes siempre han procurado informar y suministrar las fornituras y piezas de recambio necesarias para la correcta reparación y mantenimiento de sus productos.

Mediante guías técnicas y libros, indican los puntos de mayor interés de cara a una buena reparación.